13 августа в конгрессно-выставочном центре «Патриот Экспо» в Подмосковье продолжился Международный военно-технический форум «Армия-2024», в котором приняли участие представители Института машиностроения, материалов и транспорта.

Если первый день форум работал в закрытом режиме, то во второй двери «Патриот Экспо» широко распахнулись для деловых посещений, встреч и бизнес-контактов. У стенда Политеха царило небывалое оживление. Представители вуза не успевали отвечать на вопросы со всех сторон.

«Отрадно, что посетители форума „Армия“ проявляют большой интерес к стенду Политехнического университета и Санкт-Петербургского отделения Российской академии наук, — говорит ректор СПбПУ академик РАН Андрей Рудской. — Очень много заинтересованных лиц вокруг, серьёзных вопросов, пожеланий и конкретных предложений. В этом году мы представили рекордное количество экспонатов, и это дало свои результаты».

Политехники не только общались с гостями и проводили переговоры, но и участвовали в мероприятиях деловой программы.

Заведующий лабораторией НИЛ «Лазерные и аддитивные технологии» ИММиТ Михаил Кузнецов сделал доклад на тему «Изготовление и ремонт высоконагруженных деталей и узлов динамического оборудования с использованием лазерных аддитивных и сварочных технологий».

Также Михаил выступил с докладом на круглом столе «Лазерные и инновационные технологии и материалы для ОПК. Подготовка кадров. Развитие кооперационных связей».

Второй день нет отбоя от посетителей у экспозиции Научно-образовательного центра «Нанотехнологии и покрытия», где представлены технологии, разработанные при поддержке программы «Приоритет 2030»: система дозирования вязких полимеров; роботизированная система, совмещённая с инфракрасным интеллектуальным спектрометром; роботизированная система, управляющая исполнительным механизмом, совмещённая с цифровой системой распознавания объектов; инфракрасная оптика.

Директор НОЦ «Нанотехнологии и покрытия» Александр Семенча рассказал о новшествах в работе лаборатории:

«Сейчас мы начинаем активно внедрять системы технического зрения для управления технологическими процессами. Теперь этими системами оснащены наши роботы, что позволяет серьёзно упростить их программирование и точность позиционирования одного объекта над другим. Это сокращает время операции, увеличивает скорость процесса и помогает осваивать новые области. Это современная тенденция в робототехнике — переход от управления через код к управлению через средства технического зрения, совмещённые с обработкой данных и нейросетью. Плюс мы совместили миниспектральный анализатор с искусственным интеллектом, и сейчас он может работать в режиме самообучения, когда спектральные характеристики накапливаются с помощью роботизированной системы какого-то объекта, создаётся некое облако, характеризующее данный объект, а потом наш спектрометр в режиме классификации может распознавать различные объекты по спектральным характеристикам. Это удобный интерфейс, который расширяет круг применения таких спектрометров. Что касается инфракрасной оптики, сейчас у нас реализуется масштабный проект по постановке технологии производства инфракрасных оптических элементов, полученных методом прессования. У нас уже есть заготовки из халькогенидных стёкол, отработаны методы их синтеза и получены первые линзы, которые будут использоваться для приборов ночного видения и различных тепловизионных систем».

Также обращает на себя внимание представленный на стенде Политеха комплекс механизированной сварки и резки под водой «КОПС-М» и порошковые проволоки для сварки и резки. В последнее время интерес к исследованиям в области сварки подводных металлических конструкций растёт, прежде всего в России. «КОПС-М» предназначен для механизированной сварки сталей и резки любых сплавов до 30 миллиметров на глубинах до 60 метров. После модернизации комплекс может быть приспособлен для глубоководной сварки и резки на глубинах до 300 метров, в том числе может быть интегрирован в существующие подводные обитаемые и беспилотные аппараты и системы ВМФ.

«КОПС-М» сокращает время проведения подводных сварочных работ более чем в 5–7 раз, время работы водолаза-сварщика уменьшается в пять раз, улучшается наблюдение за исполнением сварки, обеспечивается качество внешнего вида подводных сварных швов и соответствие механических характеристик подводных сварных швов нормам основного металла.

«Это комплекс последнего поколения, выполненный из композиционных материалов, которые не подвергаются коррозии в морской воде. Осенью он будет проходить государственные испытания, по результатам которых должен быть рекомендован к внедрению в ВМФ, — рассказал профессор Высшей школы физики и технологий материалов ИММиТ Сергей Паршин. — В течение 12 лет наша группа вела исследования, и в прошлом году успешно внедрили разработку при ремонте платформы „Приразломная“ в Печорском море. А научную школу в области металловедения по этому проекту возглавляет академик Андрей Иванович Рудской. Проект, связанный с разработкой технологии, оборудования и материалов подводной сварки был признан одним из самых выдающихся достижений Российской академии наук в 2023 году».

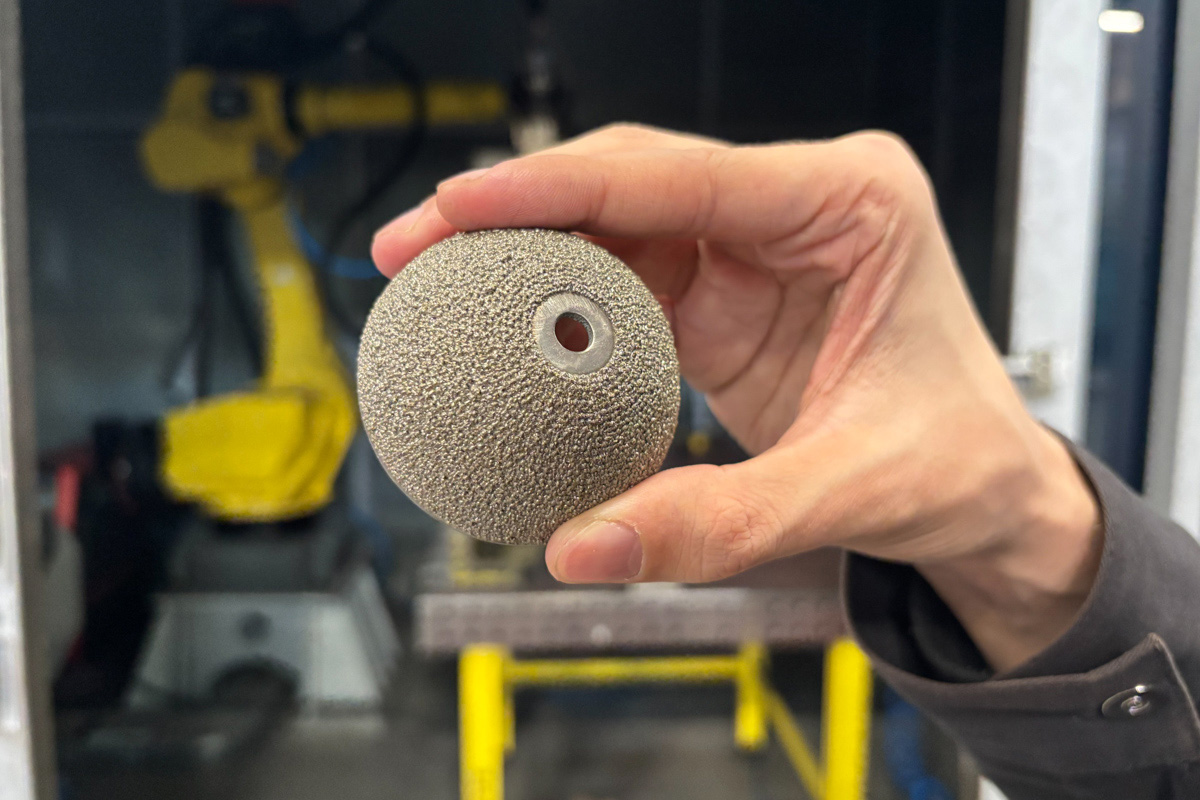

Разработками политехников интересовались также и СМИ. Журналисты ОТР взяли интервью у ведущего инженера — руководителя проекта Лаборатории лёгких материалов и конструкций Владимира Сергеева. Он рассказал о 3D-технологиях, которые разрабатывается в Политехе, этой тематикой занимаются несколько лабораторий.

Материал взят с сайта СПбПУ